Technologia produkcji ogniw wytwarzanych w laboratorium fotowoltaicznym IMIM PAN

Szukasz specjalistycznych informacji na temat tego, jak produkowane są ogniwa fotowoltaiczne? Zainteresowanym przedstawiamy opis przemysłowej technologii wytwarzania ogniw słonecznych z krzemu krystalicznego stosowanej w Laboratorium Fotowoltaicznym w Kozach.

Ogniwa słoneczne – podstawy technologii

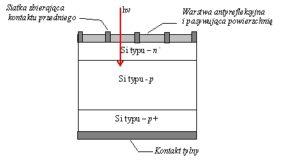

Na poniższym rysunku przedstawiono schemat przekroju konwencjonalnego ogniwa fotowoltaicznego, na którym widoczne są wszystkie jego elementy:

- warstwa typu n+ – tzw. emiter;

- warstwa typu p – tzw. baza;

- warstwa typu p+;

- siatka zbierająca kontaktu przedniego;

- kontakt tylny, warstwa antyrefleksyjna i pasywująca.

Produkcja ogniw fotowoltaicznych – opis procesu wytwarzania ogniw PV

Poniżej, punkt po punkcie, przedstawiono opis standardowej procedury wytwarzania ogniw słonecznych. Wszystkich ciekawych szczegółowych informacji i technicznych aspektów produkcji zachęcamy do lektury.

- Obróbka chemiczna

Płytki krzemowe poddawane są najpierw wstępnemu myciu, a następnie trawieniu w celu usunięcia się warstw o grubości ok. 7 Omcm z obu powierzchni płytek. Proces przeprowadza się w gorącym roztworze KOH. Trawienie to jest konieczne, gdyż krzem w obszarach przypowierzchniowych jest silnie zdefektowany w postaci mikropęknięć, które powstają w wyniku cięcia bloku krzemowego na płytki. W następnym etapie płytki trawi się w roztworze KOH i alkoholu izopropylowego w celu wytworzenia tekstury powierzchni zmniejszającej odbicie światła.W przypadku płytek multikrystalicznych stosowana jest również inna metoda polegająca na równoczesnym usunięciu warstwy uszkodzonej i teksturyzacji powierzchni poprzez trawienie kwasowe. Zaletą tej metody w porównaniu do trawienia w roztworze KOH jest uzyskanie większej jednorodności powierzchni, brak uskoków i uzyskanie mniejszego współczynnika odbicia światła.

- Formowanie złącza n+ – p

Złącza n+ -p wytwarzane są dwoma metodami:

- w rurze kwarcowej z użyciem źródła fosforu POCl3. Proces dyfuzji zachodzi w temperaturze ok. 850o C w czasie ok. 40 min. Uzyskuje się złącze o głębokości ok. 0.3 Omcm i rezystancji powierzchniowej ok. 45 Om/sq.

- w promiennikowym piecu taśmowym (LA-310). Źródłem fosforu są pasty fosforowe naniesione metodą sitodruku lub emulsje fosforowe naniesione przy użyciu wirówki.

- Izolacja krawędzi

W celu usunięcia pasożytniczego złącza z krawędzi płytek układane są one w stos w specjalnym przeznaczonym do tego celu ścisku teflonowym i poddawane trawieniu chemicznemu w roztworze kwasowym HF: HNO3: H2O.

- Strawienie szkliwa fosforowego

Szkliwo fosforowe (PSG) powstałe w wyniku procesu dyfuzji usuwane jest w wodnym roztworze kwasu HF.

- Utlenianie termiczne w tlenie (tylko w przypadku, gdy nie stosuje się warstw SiNx: H)

Cienkie warstwy dwutlenku krzemu spełniające rolę warstwy pasywującej powierzchnię krzemu wytwarzane są metodą utleniania termicznego w temperaturze 800oC przez około 10 min w atmosferze tlenu. Grubość tlenku krzemu wynosi około 10 nm.

- Warstwy antyrefleksyjne i pasywujące: SiO2/TiOx

Na utlenioną powierzchnię krzemu nanoszona jest warstwa TiOx metodą chemiczną (CVD) ze związku czteroetyloortotytanianu (C2H5O)4Ti, używając azotu jako gazu nośnego. Pary związku tytanowego podgrzanego do temperatury 200oC transportowane są do dyszy umieszczonej około 1 cm nad płytką krzemową. Płytki podgrzewane są do temperatury zawartej w przedziale 150oC – 400oC.

- Drukowanie kontaktów metalicznych

Kontakty metaliczne wytwarzane są techniką sitodruku. Do kontaktu przedniego używa się pasty srebrowej natomiast do kontaktu tylnego pasty aluminiowej.

- Suszenie past

Pasty suszone są w suszarce w temperaturze 150oC przez 15 min.

- Wypalanie past w taśmowym piecu IR

Pasty wypalane są w promiennikowym piecu taśmowym (typu LA-310). Omowy kontakt przedni uzyskuje się poprzez przepalenie pasty przez warstwę SiO2/TiOx. W wyniku równoczesnego wypalenia pasty Al powstaje tylny kontakt omowy do krzemu i złącze p-p+, w obszarze którego występuje pole elektryczne tzw. BSF (Back Surface Field).

Krakowska Grupa Inwestycyjna

KGI FoxKrak

Krakowska Grupa Inwestycyjna

KGI FoxKrak